ייצור רכיבי מוליכים למחצה כולל סדרה של תהליכי ייצור מורכבים להפיכת חומרי גלם לרכיבים מוגמרים עבור יישומים שונים המספקים פונקציות בקרה וחישה קריטיות.

ייצור מוליכים למחצה כולל סדרה של תהליכים מורכבים להפיכת חומרי גלם לרכיבים מוגמרים סופיים. תהליך ייצור המוליכים למחצה כולל בדרך כלל ארבעה שלבים עיקריים: ייצור פרוסות, הרכבה או אריזה של בדיקת פרוסות ובדיקה סופית. לכל שלב יש אתגרים והזדמנויות ייחודיות משלו.

תהליך ייצור המוליכים למחצה מתמודד גם עם אתגרים רבים, כולל עלות, מורכבות, גיוון ותפוקה, אך גם מביא הזדמנויות גדולות לחדשנות ופיתוח. על ידי התמודדות עם הקשיים וניצול ההזדמנויות, נוכל לקדם את הפיתוח של טכנולוגיות חדשות כדי לשנות את הדרך בה אנו חיים ועובדים, תוך מתן אפשרות לתעשייה להמשיך להתפתח ולצמוח.

一. סקירה כללית של תהליך ייצור מוליכים למחצה

ניתן לחלק את תהליך ייצור מוליכים למחצה לשלבים המרכזיים הבאים.

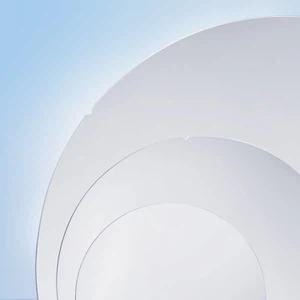

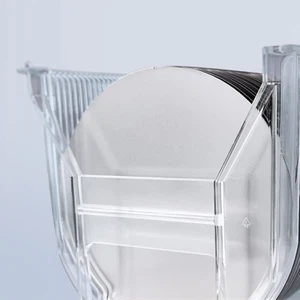

1. הכנת ופל

פרוסות סיליקון נבחרות כחומר המוצא לתהליך המוליכים למחצה. הפרוסים מנוקים, מלוטשים ומוכנים לשימוש כמצעים לייצור רכיבים אלקטרוניים.

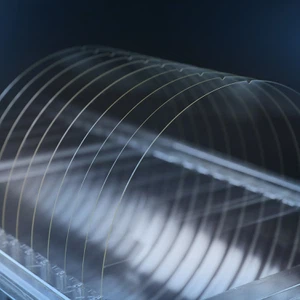

2. דפוס

בתהליך זה נוצרות תבניות על פרוסות סיליקון באמצעות תהליך הנקרא פוטוליטוגרפיה. שכבה של photoresist עמיד בפני קורוזיה מוחלת על פני השטח של הפרוסה, ולאחר מכן מניחים מסכה על גבי הפרוסה. למסכה יש תבנית התואמת לרכיבים האלקטרוניים הרלוונטיים שיוצרו מראש. לאחר מכן, הדפוס מועבר מהמסכה לשכבת הפוטו-רזיסט באמצעות אור אולטרה סגול. לאחר מכן מוסרים את אזורי הפוטו-רזיסט החשופים, ומשאירים משטח מעוצב על גבי הריסה.

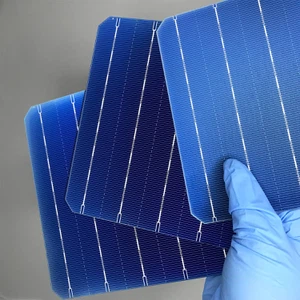

3. סימום חומרי

בשלב זה מוסיפים חומרים לפריסת הסיליקון כדי לשנות את התכונות החשמליות שלו. החומרים הנפוצים ביותר בשימוש הם בורון או זרחן, שניתן להוסיף בכמויות קטנות לייצור מוליכים למחצה מסוג p או מסוג n, בהתאמה. חומרים אלו מושתלים אל פני השטח של הוופל באמצעות האצת יונים בתהליך הנקרא השתלת יונים.

4. עיבוד שקיעת רקיק

במהלך תהליך זה, חומרי סרט דק מופקדים על רקיק ליצירת רכיבים אלקטרוניים. ניתן להשיג זאת באמצעות מגוון טכניקות, כולל שקיעת אדים כימית (CVD), שקיעת אדים פיזית (PVD) ותצהיר שכבה אטומית (ALD). תהליכים אלה יכולים לשמש להפקדת חומרים כגון מתכות, תחמוצות וניטרידים.

5. תחריט

הסרת חלק מהחומר מפני השטח של הפרוסה כדי לייצר את הצורה והמבנה הנדרשים לרכיב האלקטרוני. ניתן לבצע תחריט במגוון טכניקות, כולל תחריט רטוב, תחריט יבש וחריטת פלזמה. תהליכים אלה משתמשים בכימיקלים או פלזמה כדי להסיר באופן סלקטיבי חומרים ספציפיים מהוואפר.

6. אריזה

רכיבים אלקטרוניים נארזים למוצר סופי שניתן להשתמש בו במכשירים אלקטרוניים. זה כולל חיבור הרכיבים למצע כגון לוח מעגלים מודפס, ולאחר מכן חיבורם לרכיבים אחרים באמצעות חוטים או אמצעים אחרים. תהליכי מוליכים למחצה הם מורכבים מאוד וכוללים מגוון ציוד וחומרים מיוחדים. תהליכים אלו חיוניים לייצור מכשירים אלקטרוניים מודרניים וממשיכים להתפתח עם איטרציה של טכנולוגיות חדשות.

בדרך כלל, תהליך ייצור שבבי מוליכים למחצה אורך מספר שבועות עד כמה חודשים. החל מהשלב הראשון, יש לייצר פרוסת סיליקון שתשמש כמצע לשבב. תהליך זה כולל בדרך כלל את התהליכים הבאים, ניקוי, שיקוע, ליטוגרפיה, תחריט וסימום. ייתכן שהוופל יצטרך לעבור מאות פעולות תהליך שונות, כך שכל תהליך ייצור הפרוסים עשוי להימשך עד 16-18 שבועות.

לאחר שהשבבים הבודדים מיוצרים על גבי הריסה, יש להפריד אותם ולארוז אותם ליחידות בודדות. זה כולל גם בדיקה של כל שבב כדי לוודא שהוא עומד במפרטים, ולאחר מכן הפרדתו מהוופל והרכבתו על האריזה או המצע. לאחר אריזת השבבים, הם יעברו תהליך בדיקה קפדני על מנת להבטיח שהם עומדים בתקני איכות ומשיגים את הפונקציות הצפויות. זה כולל הפעלת בדיקות אלקטרוניות, בדיקות פונקציונליות וסוגים אחרים של בדיקות אימות כדי לזהות פגמים או בעיות כלשהן. הדבר תלוי גם במורכבות השבב ובדרישות הבדיקה הנדרשות, כך שתהליך האריזה והבדיקה הזה יכולים להימשך 8-10 שבועות.

בסך הכל, כל התהליך של ייצור שבבי מוליכים למחצה יכול להימשך מספר שבועות או חודשים, מכיוון שהוא תלוי בטכנולוגיות הרלוונטיות בהן נעשה שימוש ובמורכבות עיצוב השבב.

2. מגמות ואתגרים בייצור מוליכים למחצה

1. העברת דפוסים

ההתקדמות בטכנולוגיית העברת תבניות הפכה למניע מרכזי של ההתפתחות המהירה של תעשיית המוליכים למחצה, המאפשרת ייצור של רכיבים אלקטרוניים קטנים ומורכבים יותר.

התקדמות גדולה בטכנולוגיית העברת תבניות היא פיתוח ליטוגרפיה מתקדמת, שהיא תהליך העברת תבניות למדיום באמצעות אור או מקורות קרינה אחרים. בפרט, טכנולוגיות ליתוגרפיה שפותחו בשנים האחרונות, כמו ליתוגרפיה אולטרה סגולה קיצונית (EUV) וטכנולוגיית ריבוי דפוסים, משמשות לייצור גרפיקה קטנה ומורכבת יותר.

ליטוגרפיית EUV משתמשת באלומות אור באורך גל קצר במיוחד כדי ליצור דפוסים מדויקים במיוחד על פרוסות סיליקון. טכנולוגיה זו יכולה ליצור גדלים קטנים עד כמה ננומטרים, דבר חיוני לייצור רכיבים אלקטרוניים מתקדמים כגון מיקרו-מעבדים.

ריבוי דפוסים היא טכנולוגיית ליתוגרפיה נוספת שיכולה ליצור דפוסים קטנים יותר. טכנולוגיה זו כוללת פירוק של דפוס בודד למספר רב של דפוסים מיקרו-קוטביים ולאחר מכן העברתם אל פני השטח של הפרוסה. כתוצאה מכך, הדפוס שנוצר יכול להיות קטן יותר מאורך הגל של הקרינה המשמשת בליתוגרפיה.

2. סמים

דופטנטים הם תוספת של מדיה ספציפית לפרוסות סיליקון כדי לשנות את התכונות החשמליות שלהן. התקדמות טכנולוגיית סימום היוו גורם מפתח בהתפתחות המהירה של תעשיית המוליכים למחצה. התקדמות טכנולוגית זו נובעת מהופעת חומרים דיאלקטריים חדשים.

באופן מסורתי, בורון וזרחן הם חומרי הסימום הנפוצים ביותר מכיוון שהם יכולים לייצר מוליכים למחצה מסוג p וסוג n, בהתאמה. עם זאת, בשנים האחרונות פותחו חומרים חדשים כמו גרמניום, ארסן ואנטימון וניתן להשתמש בהם לייצור רכיבים אלקטרוניים מורכבים יותר.

התקדמות נוספת בטכנולוגיית סימום היא התקדמות תהליכי סימום מדויקים יותר. בעבר, השתלת יונים הייתה הטכנולוגיה העיקרית ששימשה לסימום, שכללה שימוש ביונים במהירות גבוהה כדי להשתיל דיאלקטריים אל פני השטח של הפרוסה. למרות שעדיין נעשה שימוש נפוץ בהשתלת יונים, פותחו טכנולוגיות חדשות כמו אפיטקסיה מולקולרית של קרן מולקולרית (MBE) ותצהיר כימי (CVD) כדי לאפשר שליטה מדויקת יותר בתהליך הסימום.

3. תצהיר

שקיעה היא תהליך מפתח נוסף בייצור מוליכים למחצה, הכולל הפקדת סרט דק של חומר על מצע. תהליך זה ניתן להשיג באמצעות טכנולוגיות שונות, כגון שקיעת אדים פיזית (PVD), שקיעת אדים כימית (CVD), שקיעת שכבה אטומית (ALD) וכו'.

במקביל, גם טכנולוגיות חדשות מתפתחות ללא הרף, לרבות שקיעת אדים כימית אורגנית מתכת (MOCVD), שקיעה משופרת בפלזמה, שקיעה מגלגל לגליל וכו'.

4. תחריט

תחריט כולל הסרת חלקים ספציפיים של חומרים מוליכים למחצה כדי ליצור דפוסים או מבנים. התקדמות טכנולוגיית התחריט היא הסיבה העיקרית להתפתחות המהירה של תעשיית המוליכים למחצה והן גם טכנולוגיית מפתח לייצור רכיבים אלקטרוניים קטנים ומורכבים יותר.

בעבר, תחריט רטוב היה הטכנולוגיה העיקרית בשימוש, הכוללת טבילת הוופל בתמיסה שממיסה את החומר. עם זאת, תחריט רטוב אינו מדויק ועלול לגרום נזק למבנים סמוכים.

הופעתה של טכנולוגיית תחריט יבש אפשרה ייצור תחריט מדויק יותר וניתן לשליטה גבוהה יותר, כגון תחריט יונים תגובתיים (RIE) וחריטת פלזמה. RIE היא טכנולוגיה המשתמשת ביונים תגובתיים להסרה סלקטיבית של חומר מתוך רקיק, ומאפשרת שליטה מדויקת על תהליך התחריט.

תחריט פלזמה היא טכנולוגיה דומה המשתמשת בפלזמה בגז להסרת חומר, אך יש לה יתרון נוסף של הסרה סלקטיבית של חומרים ספציפיים, כגון מתכות או סיליקון.

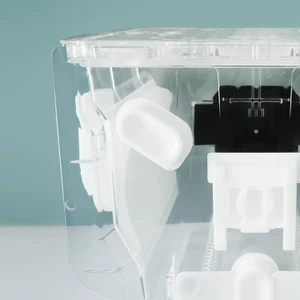

5. אריזה

תהליך האריזה בייצור מוליכים למחצה כולל עטיפה של מעגל משולב במארז מגן המספק גם חיבורים חשמליים לעולם החיצון. תהליך האריזה משפיע על הביצועים, האמינות והעלות של המוצר הסופי.

אריזה תלת מימדית כוללת ערימת שבבים מרובים יחד כדי ליצור מעגלים משולבים בצפיפות גבוהה. טכנולוגיה זו יכולה להקטין את הגודל הכולל של המכשיר ולשפר את ביצועיו תוך הפחתת צריכת החשמל.

אריזת מאוורר היא טכנולוגיה המטביעה מעגלים משולבים בשכבה של תרכובת יציקת אפוקסי, תוך שימוש בעמודי נחושת הנוצצים מהשבב לחיבורים חשמליים. טכנולוגיה זו מאפשרת אריזה בצפיפות גבוהה בגודל קטן יותר.

System-in-Package (SiP) היא טכנולוגיה נוספת המשלבת מספר שבבים, חיישנים ורכיבים נוספים בחבילה אחת. זה יכול להקטין את הגודל הכולל של המכשיר תוך שיפור הביצועים הכוללים שלו.