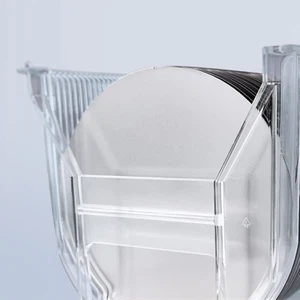

דילול רקיק הוא צעד מרכזי בייצור מוליכים למחצה, ומטרתו העיקרית היא לעמוד בדרישות ביצועי השבבים, האריזה, פיזור החום וכו '.

תוֹכֶן הָעִניָנִים

עובי רקיק הסיליקון

יתרונות לאחר דילול רקיע

תהליך דילול רקיק

טכנולוגיית דילול רקיק

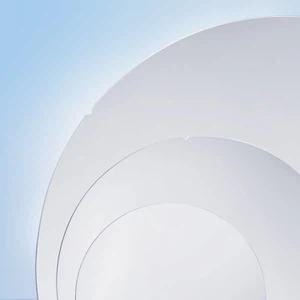

1. עובי פליקי הסיליקון

בתהליך הקדמי של ייצור מוליכים למחצה, על הוופל על עובי מספיק כדי לעמוד בדרישות של חוזק מכני ועוגת עגלת, כך שניתן יהיה לטפל בו ולהעביר אותו בין מכשירים ובין.

150 מ"מ (6- אינץ ') רקיק

עובי סטנדרטי: בערך 675 מיקרון

טווח: בדרך כלל בין 650 מיקרון ל 700 מיקרון

200 מ"מ (8- אינץ ') רקיק

עובי סטנדרטי: בערך 725 מיקרון

טווח: בדרך כלל בין 700 מיקרון ל 750 מיקרון

300 מ"מ (12- אינץ ') רקיק

עובי סטנדרטי: בערך 775 מיקרון

טווח: בדרך כלל בין 750 מיקרון ל 800 מיקרון

2. יתרונות דילול רקיק

בשלב האריזה, על מנת לעמוד בדרישות של תהליך האריזה, בדרך כלל צריך לדלל את הוופל לכ- 100 ~ 200 מיקרון. הסיבה לכך היא שהפנק הדליל יכול להביא את היתרונות הבאים:

צמצם את נפח החבילה: פלים דקים יותר עוזרים להשיג מיניאטור של אריזת שבבים

שפר את יעילות פיזור החום: פלים דקים תורמים יותר למיצוי חום מהמצע

הפחתת לחץ פנימי: דילול יכול להפחית את הלחץ הפנימי שנוצר במהלך הפעלת השבב, ובכך להפחית את הסיכון לפיצוח שבבים

שפר את הביצועים החשמליים: פלים דקים יכולים לקרב את ציפוי הזהב האחורי למטוס הקרקע, ובכך לייעל את ביצועי התדרים הגבוהים

שפר את תפוקת הקוביות: פלים דקים יכולים להפחית את נפח העיבוד במהלך קוביות החבילה ולהימנע מלקטים כמו קריסת קצה וקריסת פינתית

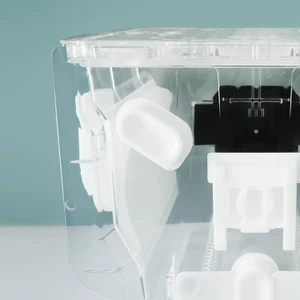

3. תהליך דילול רקיק

על מנת להשיג דילול רקיק, בדרך כלל משתמשים בטחנה מכנית, בדרך כלל משתמשים בטיטוש מכני כימי (CMP) ותהליכים אחרים.

התהליך הספציפי של תהליך הדליל כולל הכנה ראשונית, פעולות דלילות (כגון טחינה גסה, טחינה עדינה, ליטוש וכו '), ועיבוד לאחר (כגון הסרת שאריות, מדידת שטוח, בדיקת איכות וכו').

בטכנולוגיות אריזה מתקדמות כמו אריזות 2.5D ו- 3D, עובי השבב הנדרש יכול אפילו להיות נמוך כמו 30 מיקרון

4. טכנולוגיית דילול רקיק

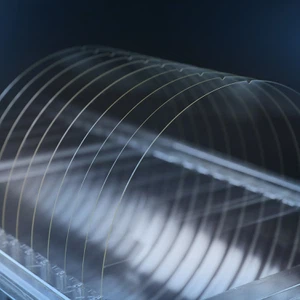

1. שיטת טחינה מכנית

טחינה מכנית היא אחת משיטות דילול הוופל הנפוצות ביותר, המסלקות עודף חומר בגב הוופל על ידי חיכוך פיזי. שיטה זו מחולקת בדרך כלל לשני שלבים: טחינה גסה וטחינה עדינה:

טחינה מחוספסת: באמצעות גלגלי טחינה עם יהלום או קשירת שרף כדי להסיר כמות גדולה של חומר במהירות גבוהה

טחינה עדינה: שימוש בשחיקה עדינה יותר ובמהירויות שחיקה נמוכות יותר כדי לשכלל עוד יותר את משטח הוופל ולהפחית את החספוס. היתרונות של הטחינה המכנית הם יעילות ומהירות גבוהה, המתאימים לייצור המוני, אך עשויים להכניס לחץ מכני ונזק פני השטח.

2. ליטוש מכני כימי (CMP)

CMP משלב את ההשפעות הכפולות של תחריט כימי וטחינה מכנית. באמצעות ההשפעה הסינרגיסטית של Slurry and Slurry and Slishing, היא מסלקת מורפולוגיה לא סדירה על פני השטח ומשיגה מישוד גבוה. CMP יכול לספק דיוק בקרה גבוה יותר ואיכות פני השטח, ומתאים לייצור מעגלים משולבים עם דרישות איכות פני השטח הגבוהות במיוחד.

3. תחריט רטוב

תחריט רטוב משתמש בכימיקלים או תחריטים נוזליים כדי להסיר באופן סלקטיבי שכבות חומר ספציפיות על הוופל באמצעות תגובות כימיות. הוא מחולק לתחריט איזוטרופי ותחריט אניסוטרופי. היתרונות של תחריט רטוב הם יכולות סלקטיביות גבוהות ויכולות בקרה עדינות, שיכולות להשיג דיוק עיבוד ברמת ננו על פני השטח.

4. תחריט יבש

תחריט יבש משתמש בקורות פלזמה או יונים כדי להסיר חומרים, ויש לו את המאפיינים של דיוק גבוה וסלקטיביות גבוהה. זה מתאים לדילול רקיק הדורש מבנים מדויקים ומורכבים.

5. דילול לייזר

טכנולוגיית דילול לייזר משתמשת בצפיפות האנרגיה הגבוהה של קרן הלייזר כדי להסיר חומרים באמצעות פעולה תרמית או פוטוכימית. שיטה זו יכולה להשיג דילול מקומי ומתאימה לעיבוד עדין של אזורים ספציפיים.